Type-C Pogo Pin-kontakt

Type-C-kontakten er en enkeltkoblingsløsning for data-, strøm- og A/V-applikasjoner, dens slanke profil er egnet for mobile enheter, og den er holdbar nok for industrielle applikasjoner. -C-grensesnitt, på grunn av de økende applikasjonsscenariene for Type-C-kontakter, vil ytelseskrav bli pålagt faktorer som høyfrekvente signaler, mekaniske egenskaper, elektrisk ytelse og miljøendringer. Derfor trenger produsenter et komplett sett med tester når de produserer relaterte produkter. Sertifiseringsplanen og bistand og konsultasjon fra profesjonelle laboratorier (industriinformasjon丨GRL utvider Dongguan-laboratoriet og legger til nye testmuligheter) kan sikre at produktene oppfyller kvalitetsbetingelsene og perfekt viser funksjonskravene; profesjonelle laboratorier og sertifiseringsorganer vil også Test (elektrisk test), mekanisk test (mekanisk test) og miljøtest (miljøtest) nødvendig testinnhold for å utføre den relevante testverifiseringen for å sikre at produsentens produkter kan oppfylle foreningens standarder, produsenten i det tilknyttede sertifiserings- og testsenteret verifisert I prosessen vil også produksjonsparametrene bli høstet for å lette etterfølgende produksjon; for å sikre påliteligheten og kontinuiteten til produktet, vil vi i dag kort forstå produksjonsprosessen til dette grensesnittet

En kort beskrivelse av produksjonsprosessen for Type-C-koblinger, prosessen kan deles inn i fire hovedfremstillingstrinn: stempling, galvanisering (PlaTIng), sprøytestøping (Moulding) og montering (montering).

Stempling

Produksjonsprosessen for Type-C-kontakter starter vanligvis med en stemplet plugg. Stempling er basert på store og mellomstore høyhastighets stemplingsmaskiner, og Type-C-koblinger (plugger) er stemplet av tynne metallstrimler. Den ene enden av den store spolen av metallstrimmel sendes til den fremre enden av stansemaskinen, og den andre enden er viklet rundt det eksentriske hjulet over det hydrauliske presseoperasjonsbordet til stansemaskinen.

Elektropletteringsprosess (PlaTIng)

Etter at kontaktstiftsstemplingen er fullført, er neste prosess galvaniseringsprosessen (PlaTIng); på dette stadiet vil den elektroniske kontaktflaten til kontakten være belagt med forskjellige metallmaterialebelegg, nikkelgalvanisering, tinngalvanisering og halvgullbelegg. Unngå luftoksidasjon og forbedre ledningsevnen. Et problem som ligner på stemplingsstadiet, for eksempel pinvridning, brudd eller deformasjon, oppstår også når stemplede pinner mates inn i elektropletteringsutstyr. Pinnene vil også bli forvrengt, sprukket eller deformert under hele prosessen med å mate de stemplede tappene inn i galvaniseringsutstyret. Og manglene ved denne kvaliteten er veldig enkle å oppdage basert på teknologien ovenfor. For de fleste leverandører av maskinsynssystem forblir imidlertid mange kvalitetsfeil i galvaniseringsprosessen en "no-go-sone" for inspeksjonssystemer. Type-C-kontaktprodusenter vil ha inspeksjonssystemer som kan oppdage en rekke inkonsekvente defekter, for eksempel små riper og hull, på de belagte overflatene til kontaktstiftene. Selv om disse defektene lett kan identifiseres på andre produkter (for eksempel aluminiumboksbunner eller andre relativt flate overflater); på grunn av den uregelmessige og vinklede overflatedesignen til de fleste Type-C-koblinger, er det vanskelig for visuelle inspeksjonssystemer å identifisere disse subtile defektene som kreves. Bilde.

Sprøytestøping (støping)

Sprøytestøping (Moulding) refererer til plastbokssetet til den elektroniske USB-kontakten dannet ved å introdusere smeltet plast i metallmaterialets dekkfilm, og deretter raskt kjøle og forme. Når smeltet plast ikke klarer å fylle membranen, oppstår det såkalt "lekkasje"; dette er en typisk defekt som må oppdages ved sprøytestøping. Andre defekter inkluderer fylling eller delvis plugging av stikkontaktene (disse må holdes rene og glatte for riktig tilkobling til pinnene etter montering). Maskinsynssystemer for kvalitetsinspeksjon etter injeksjon er relativt enkle å implementere, da lekkasjer i patronholdere og pluggede kontakter lett kan identifiseres ved hjelp av bakgrunnsbelysning. Det er en typisk defekt som må kontrolleres i sprøytestøpeprosessen. Andre ulemper inkluderer hel eller delvis blokkering av stikkontaktene (som må holdes rene og uhindret for riktig sammenkobling med pinnene ved sluttmontering).

montering

Den siste prosessen med produksjon av Type-C-kontakt er den ferdige produktmonteringen (montering). Det er to måter å koble til og sette sammen pinnene med galvaniseringsprosessen og det sprøytestøpte bokssetet: individuelle plugger eller kombinerte plugger. En pinne er koblet til om gangen; kombinasjonspluggen er formet til et par plugger for å danne et par plugger, noe som betyr at flere pinner kobles til bokskontakten om gangen. Uansett hvilken tilkoblingsmetode som brukes for å montere, må produsenten oppdage om alle pluggene har lekkasje og riktig plassering under monteringsfasen, for å sikre at alle pinner ikke kan ha alle feil og lekkasjer og den nøyaktige posisjoneringen må være riktig.

Testverifiseringsprosess for Type-C-kontakt

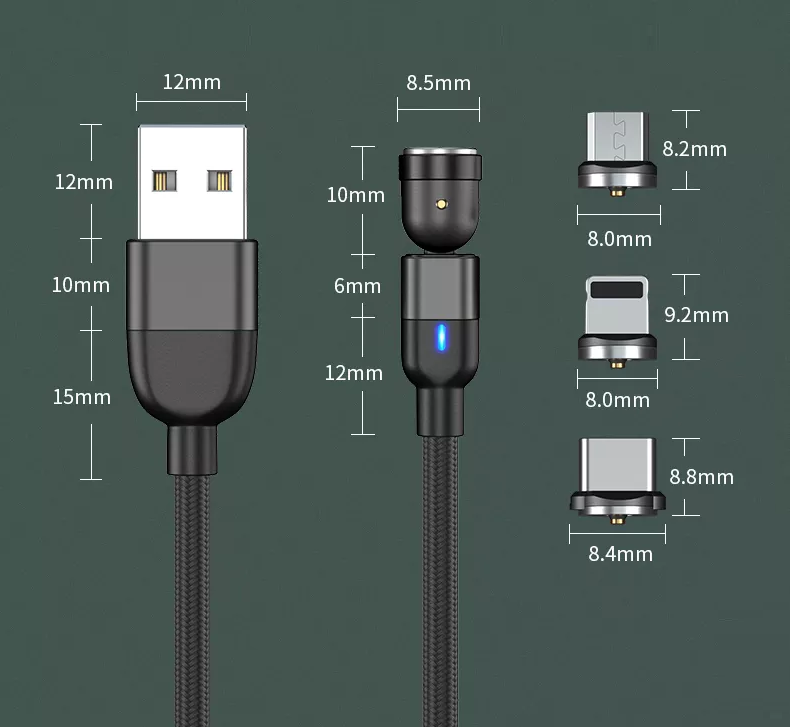

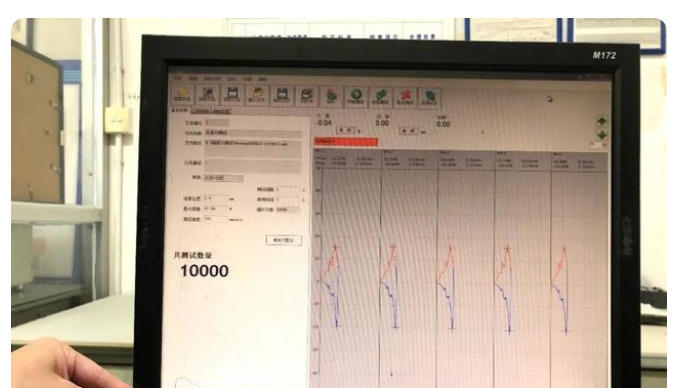

Innføringskraft

Krafttesten for koblingsinnsetting refererer til kraften som kreves for å sette inn og trekke ut de elektroniske koblingene i begge ender av de samsvarende hann- og hunnendene. Følgende tester gjelder innsettingskraft, uttrekkskraft, plastisk retensjonskraft og bruk. Plug-in kraften er en viktig mekanisk egenskap og parameter for kontakten, og størrelsen påvirker følelsen av kontakten og dens interne designstruktur. For øyeblikket kan plug-in-kraften til kort-til-kort-kontakten, som er den mest brukte mobiltelefonen, splintmikronålsmodulen som kan overføre strøm og ledningssignal brukes i testen, noe som er gunstig for stabiliteten av testen. Den kan overføre en stor strøm i området 1-50A, overstrømmen er stabil og jevn, og den har en god tilkoblingsfunksjon. Nå ønsker vi å For innsettingskrafttesten tester vi først holdbarheten 10,000 ganger, og forholdene er 200 ganger i én time og femti timer.

Testtiden er 50 timer, med et gjennomsnitt på 200 ganger i timen

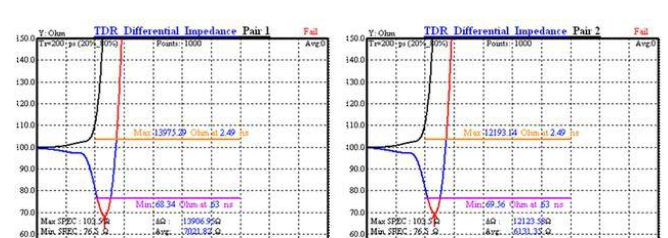

høyfrekvent test

Funksjonsmessig var USB-en tidligere bare en kabel, men med inngripen av Emark-brikken til USB3.1 skal kabelen i dag sies å være en linkenhet, så kompleksiteten er en helt annen. Funksjonene på brikken må være kraftigere (koding, komprimering osv.), men faktisk er de fleste av de nåværende USB-kablene alltid online, og funksjonen er å overføre data (de faktiske høyfrekvenskravene til pluggen har liten innvirkning på overføringen av data. Derfor, bortsett fra delen som sendes til foreningen for testing, tester de vanlige masseproduserte kontaktene ikke høyfrekvente impedansytelsen), lader enheten (for øyeblikket er den største funksjonen til applikasjonen vår for å lade enheten, selv om det er en datafunksjon, er det faktiske applikasjonsscenarioet veldig Hvis du vil beskytte disse funksjonene, må du starte fra design- og produksjonsapplikasjonen til kontakten, så det er mange designapplikasjoner i kontakten. Materialer, isolasjon, forebygging av kortslutninger mellom terminaler og skall, og noen rimelige kontakter vil sannsynligvis utelates direkte. De kalles combat version connectors. Produsenter med kvalitet krav anbefales ikke å bruke dem, og det vil være uendelige problemer.